Recycling: Genindvinding af råstoffer

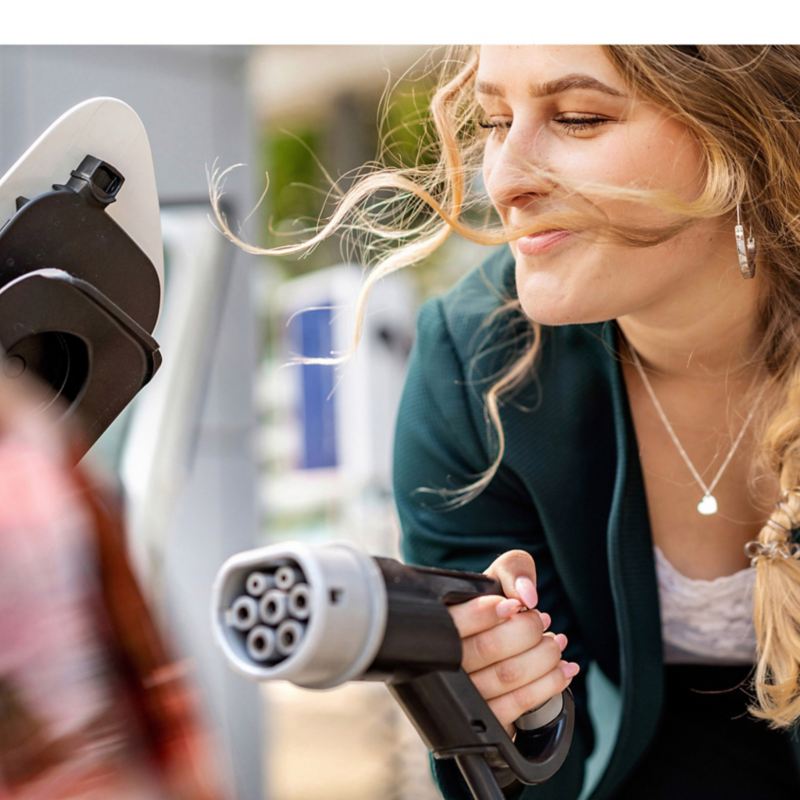

Højvoltsbatteriet er hjertet i en elbil og dermed for elektrisk mobilitet. Men til produktionen af dem anvendes der værdifulde råstoffer, der er vanskelige at udvinde. Derfor er genindvindingen af dem et vigtigt bidrag til at forbedre elbilernes miljøregnskab og gøre elektrisk mobilitet endnu mere bæredygtig. I Salzgitter satser Volkswagen derfor konsekvent på recycling.

Dette og mere til kan du her få at vide om Recycling:

- Højvoltsbatteriet har den største værdiskabelse i en elbil og i dennes miljøregnskab i produktionen.

- På fabrikken i Salzgitter tilstræber Volkswagen en genindvinding og genanvendelse af 90 % af de værdifulde råstoffer.

- Genbrugte råstoffer fra elbiler er lige så gode som nye.

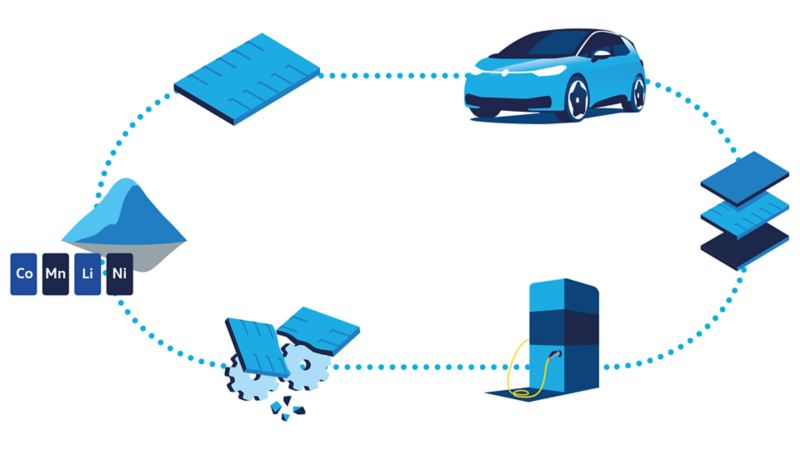

Kredsløbet for batteriers livscyklus

Som det centrale element i elektrisk mobilitet udgør højvoltsbatteriet den største andel af værdiskabelsen. Men det giver også store udfordringer for bilproducenterne. CO2-udledningen ved indvindingen af de nødvendige råstoffer og ved produktionen er den største enkeltstående faktor for en elbils CO2-regnskab. Den energiintensive produktion af batterierne – altså litium-ion-batterierne – bærer en del af ansvaret for det såkaldte klimaaftryk, som elbiler afgiver på grund af det store forbrug i produktionen. Derfor spiller en ansvarsfuld omgang med brugte batterier en afgørende rolle for fremtidige elbilers miljøregnskab.

Derfor har Volkswagen i sin bæredygtighedsstrategi fastlagt en målsætning om at videreudvikle den industrielle genindvinding af værdifulde råstoffer. Det gælder blandt andet råstoffer som litium, nikkel, mangan og kobolt i et lukket kredsløb (Closed Loop) samt aluminium, kobber og kunststof med en genanvendelsesandel på sigt på over 90 %. Derfor påbegyndte Volkswagen for over 10 år siden udviklingen af et bæredygtigt værdistofkredsløb til batterier. På den måde vil vi dække behovet for energilagring i fremtiden i højere grad på to måder: For det første med videreanvendelse af ældre, men intakte batterier i en såkaldt "anden livscyklus" – fx som fleksible lynopladningsstandere – og for det andet med direkte genanvendelse af råstofferne fra de brugte batterier.

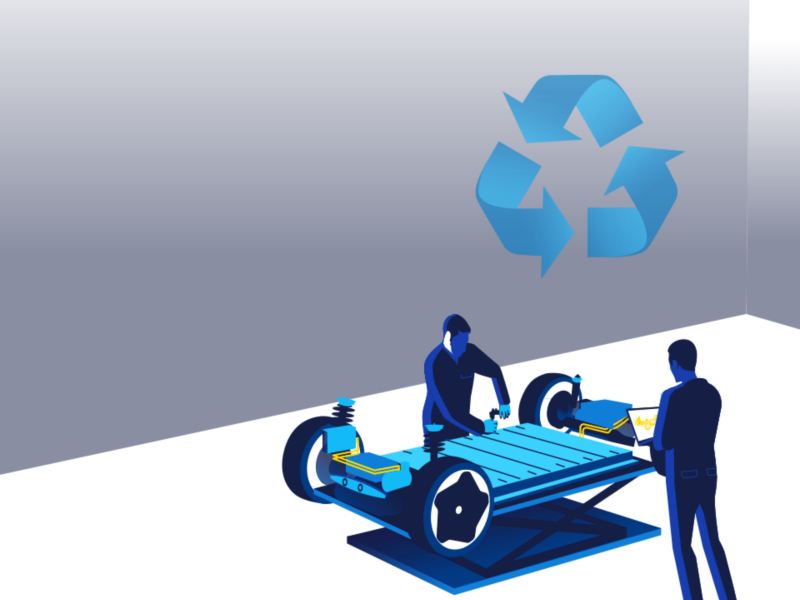

Recycling af råstoffer hos Volkswagen i Salzgitter

I starten af 2021 blev det første pilotanlæg til videreudvikling af Volkswagens innovative recycling-proces åbnet på fabrikken i Salzgitter. Det kan give mulighed for en genindvindingsandel på over 90 % og genanvendelse af værdifulde råstoffer. En anden særlig ting ved anlægget: Her genanvendes kun bilbatterier, som ikke længere kan bruges andre steder. Da antallet af elbiler stadig er lavt i forhold til antallet af biler med forbrændingsmotor, og elbilernes batterier får både længere rækkevidde og længere levetid, forventes det, at større mængder batterier først kommer retur om nogle år. Anlægget i Salzgitter er derfor i første omgang indrettet til recycling af op til 3.600 batterisystemer om året.

Recycling-processen

I det sidste trin sker der en typeren sortering, som foretages hos vores specialiserede partnere. Her bliver pulveret viderebehandlet med vand og kemiske midler, så de enkelte råstoffer kan filtreres ud og behandles. På den måde kan mængden af de primære materialer, der kræves til produktionen, reduceres og erstattes af genindvundne materialer.

Besparelser med genanvendelse

Fordelen: Med anlægget i Salzgitter skaber vi et mere bæredygtigt materialekredsløb og dækker hele batteriets værdiskabelseskæde ved produktionen af battericeller – fra råstofferne over produktionen til genanvendelsen. På den måde kan Volkswagen udnytte væsentlige dele af de gamle battericeller til produktionen af nye batterisystemer. For forskningen har vist, at genanvendte råstoffer er lige så effektive som nye. For hvert 62 kWh-batteri, der produceres ved hjælp af genanvendt materiale og strøm, kan der spares over 1 ton CO2. Derfor er anlægget til recycling af batterier i Salzgitter et stort skridt på vejen mod CO2-neutral mobilitet og beskyttelse af ressourcer og miljø.

Volkswagen fremmer forskningen

Emnet ”genindvinding af råstoffer” har potentiale, og derfor fremmer Volkswagen forskningen på det område som fokusområde i forskningskonsortiet: Et team af forskere under Volkswagen vil udvikle processer til vedvarende at føre katodemetaller, elektrolyt og grafit fra højvoltsbatterier ind i et lukket materialekredsløb (Closed Loop). I den forbindelse recycles battericeller af genanvendte materialer endnu en gang – også for at bevise, at flere recycling-processer ikke påvirker kvaliteten af de værdifulde materialer.

Konkrete innovative udviklingstiltag er behovsorienteret, hvilket vil sige økonomisk optimeret afladning og en i høj grad automatiseret afmontering af returnerede batterisystemer ned til celle- eller elektrodeniveau.

Når recycling-processen er afsluttet, er resultatet rene og kvalitetsmæssigt førsteklasses sekundære materialer fra elbilers batterier.

På den måde kan en del af behovet for råstoffer dækkes, og strategisk vigtige råstoffer kan spares og sikres, så Europas afhængighed af andre regioner i verden reduceres på lang sigt.